Perfuração de petróleo

A perfuração de petróleo representa uma das principais atividades econômicas do país e está no cerne de uma indústria em rápido desenvolvimento tecnológico. De acordo com a Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP), o Brasil em 2023 alcançou recordes na produção de petróleo, quando atingiu: 4,344 milhões de barris de óleo equivalente por dia e 150 milhões de metros cúbicos por dia de gás natural.

Com resultados como estes, o Brasil foi convidado a participar da Organização dos Países Exportadores de Petróleo (OPEP) no final de 2023, convite prontamente aceito pelo Governo Federal. Outro dado importante é que, segundo a Agência Internacional de Energia (IEA), o Brasil deverá ocupar a 7ª posição no ranking mundial na produção de petróleo em 2024, no entanto, está sendo considerado neste relatório a quantia de 3,77 milhões de barris/dia, um valor bem abaixo do que de fato alcançamos em 2023.

Diante desses números, fica claro que as atividades de perfuração de petróleo continuam em expansão e medidas podem ser tomadas para melhorar ainda mais esse processo, de forma segura, garantindo o constante progresso do segmento.

O processo de perfuração de petróleo

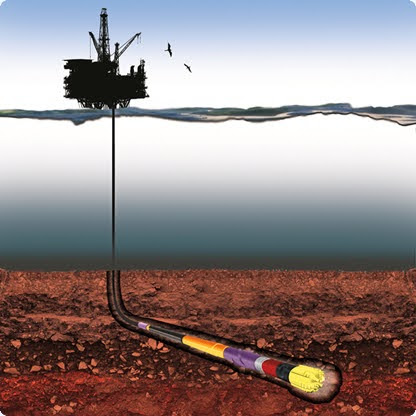

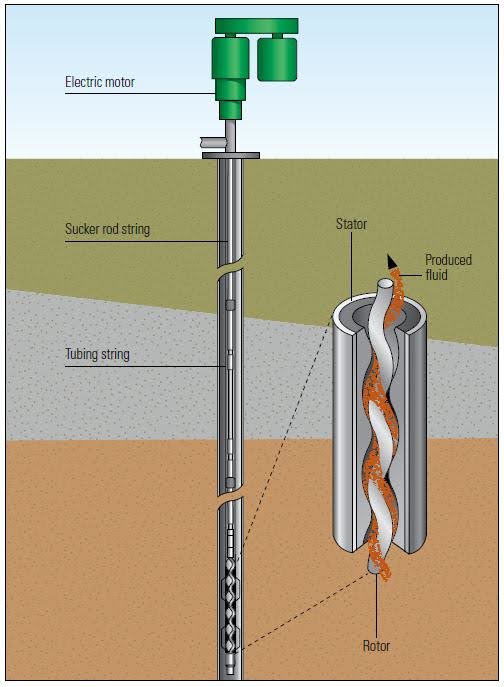

O processo de perfuração de petróleo envolve princípios mecânicos e hidráulicos, onde equipamentos são compostos por conjuntos de broca ou sonda, motor, haste e sistema de circulação de fluidos que removem os detritos gerados no processo.

Estes sistemas contam com o rotor (item rotativo) e com o estator (item fixo), onde o primeiro gira dentro do segundo componente e conduz o fluido durante o processo de perfuração.

O uso de equipamentos como estes reduz os custos operacionais, minimiza o impacto ambientais e possibilita a extração em locais de difícil acesso:

Em razão das condições adversas nas quais estes equipamentos precisam operar, proteger as ferramentas de operação e a realização de preventivas, estão entre algumas das prioridades deste setor.

Rotor de perfuração de petróleo: cromo duro e o aumento da vida útil em operação

Normalmente fabricado a partir do aço inoxidável, o rotor de perfuração de petróleo exige a ação de um revestimento protetivo para garantir a extensão de sua vida útil e operação livre de falhas e vazamentos.

E neste contexto que o cromo duro é opera como a solução ideal na proteção de rotores de perfuração de petróleo, já que oferece vantagens tais como:

- Alta resistência: esse revestimento é conhecido pela sua alta resistência ao desgaste, inclusive em ambientes de alta abrasão. Como consequência, a vida útil do rotor é ampliada e há a redução de custos com as substituições frequentes.

- Dureza elevada: o cromo duro consegue resistir a abrasão e impactos severos sem sofrer deformações ou outros tipos de danos. Isso o faz ser ideal para rotores de perfuração de petróleo, que normalmente operam em condições adversas.

- Resistência à corrosão: os rotores de perfuração podem entrar em contato com fluidos corrosivos, por isso, devem estar protegidos. O cromo duro é altamente resistente à corrosão e garante o prolongamento da vida útil do equipamento sem comprometer seu desempenho.

- Superfície lisa: esse revestimento proporciona uma superfície dura e lisa, o que reduz o desgaste e o atrito durante seu funcionamento, diminuindo o consumo de energia e aumentando a eficiência da perfuração.

- Facilidade de aplicação: o processo de cromagem é feito de forma descomplicada e para garantir um revestimento uniforme e de alta qualidade, combatendo a corrosão e o desgaste.

Quer aumentar a durabilidade e eficiência de rotores de perfuração de petróleo?

A Sulcromo, uma empresa que há mais de 50 anos atua no mercado de petróleo e gás, oferece o que existe de melhor em revestimentos metálicos e manutenção industrial. Entre em contato com a nossa equipe e solicite mais informações.