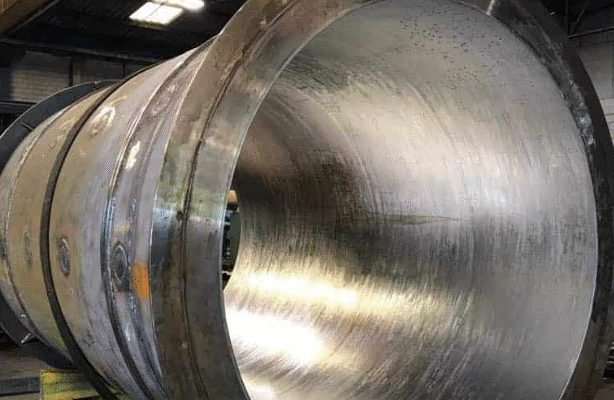

(Imagem: Reprodução/Sulcromo)

A rugosidade superficial de uma peça é um fator determinante para o desempenho e durabilidade dos componentes industriais.

Trata-se da textura de uma superfície, ou seja, frequência onde podem ser encontradas ondulações, reentrâncias e saliências em uma área útil.

Irregularidades e variações na superfície das peças — como picos, vales e ondulações — são características resultantes de processos como usinagem, fundição ou acabamento.

Embora a rugosidade superficial possa ser projetada intencionalmente para atender a requisitos funcionais, desvios fora das especificações podem comprometer o desempenho do componente, favorecendo desgastes prematuros, perdas de eficiência e falhas no sistema produtivo.

É impossível evitar esses desvios; contudo, é completamente possível controlá-los e, por meio de ações e ajustes específicos, aprimorar o desempenho e a durabilidade dos componentes, assegurando que os resultados esperados sejam atingidos.

Para isso, torna-se necessário compreender os impactos, medir, controlar e ajustar a rugosidade das peças e componentes industriais, conforme a especificação de cada processo produtivo. Continue a leitura e saiba mais.

Relação entre rugosidade inadequada e desgaste mecânico

O primeiro ponto a ser considerado em relação à rugosidade é o entendimento do nível ideal para cada aplicação e sua verificação periódica por meio de inspeções, manutenções e paradas planejadas.

Em muitos casos, como em superfícies sujeitas à abrasão, a presença excessiva de picos e vales — típica de uma rugosidade elevada — pode acelerar o desgaste por atrito, reduzindo a resistência mecânica e comprometendo a vida útil da peça. Nessas situações, processos corretivos como retífica, polimento ou lapidação são fundamentais para restaurar a condição superficial adequada com baixa rugosidade.

Por outro lado, em algumas aplicações específicas, a rugosidade elevada é intencional e funcional, como no caso de peças que exigem maior atrito para tracionamento ou aderência. Nesses casos, valores abaixo do padrão ideal também podem comprometer o desempenho, sendo necessária a reaplicação de revestimentos ou tratamentos superficiais para restaurar as propriedades exigidas de alta rugosidade.

Portanto, controlar a rugosidade superficial de acordo com os requisitos do processo é essencial para garantir a eficiência dos equipamentos, evitar falhas operacionais e manter a qualidade do produto final. Quando esse cuidado é incorporado à rotina da produção, é possível prolongar a vida útil dos componentes e assegurar a confiabilidade do sistema como um todo.

Como a rugosidade alta inadequada afeta a resistência à corrosão e ao atrito?

Como vimos, a rugosidade é a responsável por criar na superfície das peças verdadeiros vales e picos invisíveis a olho nu, mas que fazem toda a diferença e apresentam um aumento significativo na área de contato, acelerando os processos corrosivos.

É importante verificar que essa condição e peça está sujeita a maior aderência quando comparada a operação com a superfície lisa. Por isso, é essencial encontrar o equilíbrio ideal para cada aplicação, já que cada uma possui necessidades específicas.

Quando a rugosidade alta é um problema:

Impressão e laminação

Cilindros usados em impressoras, laminadores ou revestidores exigem uma superfície uniforme e controlada para garantir contato regular com o material. Rugosidade excessiva pode gerar:

- Marcas ou falhas na superfície do produto final

- Transferência desigual de tinta, cola ou revestimento

- Dificuldade de limpeza e acúmulo de resíduos

Transporte e tração de materiais sensíveis

Em rolos de transporte que lidam com filmes plásticos, papéis finos ou tecidos técnicos, rugosidade alta pode:

- Danificar o material por abrasão

- Gerar atrito excessivo e travamentos

- Causar desgaste prematuro do rolo e do produto

Vedação e contato mecânico

Cilindros que atuam com vedação (como pistões e cilindros hidráulicos) precisam de baixa rugosidade para:

- Evitar vazamentos

- Reduzir atrito e aquecimento

- Preservar anéis de vedação e componentes de contato

Com relação à corrosão, uma superfície com alta rugosidade facilita o acúmulo de agentes corrosivos, como a água, sal e outras substâncias.

Alojando-se nos vales da superfície, são criados pontos onde a corrosão se inicia, especialmente quando os equipamentos encontram-se em ambientes úmidos e agressivos.

É importante lembrar que quanto mais lisa a peça, mais fácil torna-se a limpeza, portanto, elimina-se uma grande parcela dos contaminantes que se instalam, diminuindo significativamente a possibilidade da instalação dos agentes corrosivos.

Como a rugosidade baixa inadequada afeta a operação de máquinas e equipamentos?

Falta de tração ou aderência

Em cilindros de tração ou transporte (como em esteiras, laminadores ou linhas de produção), uma superfície muito lisa pode:

- Causar escorregamento do material

- Prejudicar o controle da velocidade ou alinhamento

- Reduzir a eficiência da movimentação contínua

Dificuldade de fixação de revestimentos

Algumas técnicas de revestimento térmico, pintura ou adesivagem requerem uma rugosidade mínima para:

- Aumentar a área de ancoragem

- Melhorar a aderência mecânica ou química do material aplicado

- Evitar descascamentos prematuros

Desgaste por adesão (galling)

Em peças com ajuste fino ou movimento deslizante, uma rugosidade extremamente baixa pode favorecer o travamento por adesão entre superfícies metálicas — o chamado galling.

Setores que exigem controle rigoroso da rugosidade

Alguns setores, como o automotivo, aeroespacial e de energia, exigem um controle rigoroso da rugosidade, já que ela afeta diretamente o desempenho, a durabilidade e a segurança dos equipamentos, tanto dos produtos finais quanto durante os processos de produção.

Os componentes que fazem parte das soluções disponibilizadas por essas indústrias precisam ser monitorados com relação a esse assunto, uma vez que estão envolvidos em aplicações críticas.

Um dos aspectos importante a ser observado diz respeito à resistência de um componente à fadiga, ou seja, as superfícies mais lisas tendem a ser menos propensas a possibilidades de desenvolver trincas quando submetidas às operações de estresse.

Tanto os automóveis como as aeronaves precisam contar com peças que resistam às vibrações, portanto, o controle rigoroso da rugosidade e o seu ajuste preciso impacta diretamente na segurança, desempenho e durabilidade desses componentes quando em aplicações críticas.

O setor de energia também precisa priorizar esses controles, pois os processos de corrosão são comuns nos materiais metálicos expostos aos agentes agressivos existentes nos ambientes como as subestações.

Métodos para ajustar a rugosidade e otimizar o desempenho das peças industriais

Tudo começa pela medição. Com o uso de um rugosímetro calibrado, é possível medir a média aritmética da superfície de uma peça — o chamado valor Ra — que indica as variações entre picos e vales. Esses dados são então comparados com os padrões ideais definidos para o setor ou para o processo específico em que a peça será utilizada.

Para reduzir a rugosidade, podem ser aplicados tratamentos como usinagem, retífica, polimento, brunimento e lapidação. Já quando a intenção é aumentar a rugosidade, entram em cena etapas como escovamento, jateamento abrasivo, fresamento ou torneamento, texturização a laser, tratamentos térmicos e revestimentos por plasma — tudo de acordo com a especificação exigida por cada indústria.

Na indústria plástica, por exemplo, a rugosidade superficial deve estar entre 0,01 e 0,03 µm Ra, sendo a lapidação superfinishing a melhor opção para alcançar esse nível de precisão. Já rolos de rebobinadeiras e enroladeiras para a indústria de papel, que exigem entre 16 e 18 µm Ra, são submetidos a processos como jateamento e revestimento com carboneto de tungstênio por aspersão térmica.

Como se observa, cada processo demanda uma necessidade específica. Por isso, é fundamental contar com um fornecedor experiente, capaz de indicar a solução adequada para garantir os ajustes corretos e otimizar o desempenho das peças industriais.Agora que você conhece mais sobre esse importante tema, entre em contato com um de nossos técnicos.